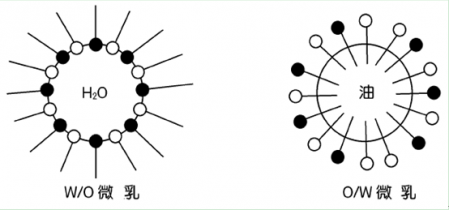

超细铁粉的微乳液法是在微乳液体系中采用有机强还原剂还原FeCl2等低价铁盐, 然后将水、有机物及其他悬浮物去除, 经真空干燥, 用磁悬浮选出铁微粒。其中w / o 型微乳液法或o/ w 型反向微乳液法是制备包裹型超细铁粉的一种有效而简便的方法。微乳液法制备的纳米粉末颗粒均匀, 并且通过调节微乳液组成可调整产品粒径, 成本较低, 产率较高,易实现工业化生产。

微乳液系示意图

1.1.6 电解法

用高度抛光的不锈钢作阴极, 工业纯铁或低碳钢做阳极, 它们的材料可为黑色金属废料, 如轧钢铁鳞、低品位矿石、钢、铸铁、海绵铁压块等; 电解液为氯化物或硫酸盐的水溶液; 电流通过电解槽产生铁离子并被沉积在阴极上, 由此使靠近阴极面的金属离子被耗尽而引起离子的迁移, 从而继续用从阳极材料获得的金属离子供给电解槽, 这样在阴极板上就沉积海绵状或固体状物质而不断地制造粉末。粉末由弯曲板定时刮取采集。

1.1.7 冷冻干燥法

冷冻干燥法是近年来开发出来的新型制备无机材料的方法, 其原理是先使干燥的溶液喷雾在冷冻剂中冷冻, 然后再在低温低压下真空干燥, 将溶剂升华除去, 就可以得到相应物质的超微颗粒。从熔融铁盐出发, 冻结后需要进行分解, 最后得到超细铁粉。

1.2 物理法

1.2.1 等离子体物理化学法

1. 普通等离子体法。在真空容器中, 充给定压气体, 利用高温热源产生等离子体, 将纯铁工件加热、熔化, 在高温下铁迅速蒸发。同时等离子体又与熔化金属发生物理化学反应, 促使铁水蒸发。铁蒸汽经循环泵输送到集粉器中冷凝、沉积, 再经稳定化处理后, 即可获得纳米铁粉。

2. 直流电弧等离子体法。用电弧等离子体作为加热源批量生产金属粉末技术是Wada 首先尝试的,但此装置很难长时间稳定运转, 超细粉的产量受到一次性投料量的限制。曾用该方法发展了一种连续生产金属超细粉的装置。用该方法生产金属超细粉时, 生产率与气氛中的氢气比例、电弧参数、金属熔点、蒸汽压、熔球表面的氧化程度等有关。为了提高产率,利用斜阴极和钨铁混合物作为原料连续制备超细铁粉。

3. 活性氢熔融金属反应法。含有氢气的等离子体与金属铁间产生电弧, 使铁熔解, 而被电离活化的氢饱和溶解于熔融的铁中并发生反应后释放。熔融的铁经强制蒸发冷凝后, 在气体中形成铁的超微粒子。M.U da 发展的活性氢等离子体--金属反应法是一种有实用价值的方法, 这种方法用电弧熔化金属, 在压力接近一个大气压的氢气加氦气的混合气氛中进行蒸发。采用H2- H2O 还

原法, 在450℃的温度下, 先后通入N2、H2- H2O 和H2, 冷却后通入N2进行钝化, 制得粒径分布在10~30 nm 的针形铁晶粒。制备时铁微粒的产量随等离子体中氢气浓度的增加而上升。

1.2.2 蒸发法

1. 蒸发凝聚法。又称低压凝聚法, 是在超真空( < 10-4Pa) 蒸发室内引入低压( 1~10-4Pa) 的惰性气体( 氦气或氩气) , 将金属铁加热, 使之气化蒸发产生原子雾, 原子雾再与惰性气体碰撞失去能量, 骤冷后形成纳米级铁颗粒。在高真空( < 2×10-5Pa) 的蒸发腔内通入高纯的氩气( 纯度为99.99%) , 以金属钼为热源对金属铁进行加热蒸发,然后对颗粒表面进行长时间的钝化处理。由此制成的纳米铁颗粒呈球形, 平均粒径为10 nm, 且在空气中表现稳定, 没有发生进一步的氧化。

2.真空蒸发法。在真空中使金属蒸发, 然后将其蒸汽冷却和凝结, 这种得到金属超细粉末的方法称为真空蒸发法。这种方法所得到的金属粉末一般粒度均匀、分布窄。要是采用流动油液面上的真空蒸发法, 让高真空中蒸发的金属原子在流动的油液面上形成超微粒子, 则分散性更好。这种方法制备的超细粉粒度分布集中、颗粒均匀, 但在工业生产中真空环境难于实现。

1.2.3 溅射法

利用溅射现象代替蒸发来制备高熔点的超细铁粉。主要分为离子溅射( 在电场力的作用下, 离解Ar2 或H2, 用Ar+或H+轰击阴极靶材, 在低压惰性气氛中形成纳米铁粒子) 、等离子体溅射( 利用等离子体溅射固体靶材后使铁原子成核, 并可控制粒子生长) 和激光侵蚀( 用高功率激光侵蚀固体铁的表面, 气化离子) 。通过在不同的溅射角进行收集以得到不同粒径和不同结构的高纯超细粉末。用氧化铝隔离铁制成靶, 再把铁和氧化铝同时溅射到同一衬底上, 可得到纳米级铁微粒。这种方法的缺点是产额不高, 其主要原因是阴极上被溅射的区域很小。采用环形靶作阴极, 通过选择靶的半径和调整阳极与靶的垂直距离来确定入射角, 从而可以在整个靶环上形成溅射, 可提高一定的产额。但是溅射法需要在真空中进行, 所以工业化生产有一定困难。

1.2.4 高能球磨法

利用球磨机的转动或振动, 使硬球对原料进行强烈的撞击、碾磨和搅拌, 把粉末粉碎为超细微粒的方法。这种方法一般用于高熔点的金属或合金的制备, 产量高, 工艺简单。但由于粉末在磨球的冲击下, 多次反复地变形、断裂、焊合, 不断产生新的表面, 微粒容易粘结和氧化, 粉末粒度和纯度不易控制。因此, 这种方法目前一般用于对产物粒度和纯度要求不高, 产量较大的工业生产中。

1.2.5 雾化法

1.气雾化法。该法是雾化真空熔炼炉中的金属液采用高压氮气( 或氩气) 。与水雾化不同的是此法可生产球状粉末粒子, 冷却速度可达10 ℃ / s。在气雾化的基础上又引申出超声波加载于雾化用气源中, 以便制得更细、分布更均与的铁粉。

2.真空雾化法。该方法所用装置与气雾化法的真空熔炼炉有所不同, 前者是一种高15 cm、内径3m 的大型装置, 雾化过程是通过虹吸喷释压( 介质为氩气) 进行。

3. 离心雾化法。此法以自熔耗电极为原料, 边熔边滴边雾化。雾化过程发生在兼作电极的高速旋转坩埚的离心散射上。另外, 这种方法也有以电子束为热源来熔化金属的。

陕煤集团榆林化学二期项目取

陕煤集团榆林化学二期项目取 国家电投集团印发水、火、风

国家电投集团印发水、火、风版权声明