电感器(InduCTor)是能够把电能转化为磁能而存储起来的元件。我国的电感器件行业起步于上世纪60年代中期,随着改革开放、技术引进和高新电子技术的发展,电感器件产业迎来了机遇和巨大的发展空间。特别是上世纪80年代后期,借助全国彩电国产化的强劲东风,部分企业率先从国外或我国港台地区引进了先进的生产设备和技术,推动了电感器件行业走上了快速发展之路。

电感器件行业市场规模分析

2016-2021年中国电感器件行业市场需求与投资咨询报告显示,我国电感器件产量中常规电感器的份额占据的比例较大,而新型片式电感器件所占的份额相对较小。

2015年,我国电感器年产量达297亿只,其中,片式电感(包括片式磁珠)130亿只,固定电感器104亿只,SMD电感器55亿只,其它电感器及集成组件8亿只。

2015年我国电感行业产量情况

2010年我国对电感需求量达到1512亿只,需求量同比增长29.8%;据灵核网发布《中国电感器行业研究成果》显示,2015年底达到2245亿只,其中片式电感130亿只,固定电感器104亿只,SMD电感器55亿只。预计2016年我国电感需求量将超过2400亿只。近五年我国市场对电感需求量年均增长率超过8.2%。

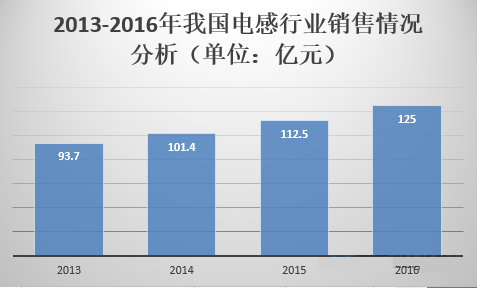

报告数据显示,截止2015年底,我国电感器行业销售规模达112.5亿元,预计2016年我国电感行业销售将达到125亿元。

2013-2016年我国电感行业销售情况分析

2016年电感器件行业现状:大而不强

我国电感器件产业大而不强,因此要狠抓技术创新、产业做大做强和优化出口产品结构这三个环节,推动我国电感器产业发展。

我国已基本建立起一个传统与新型产品兼顾的电感器产业,并具有相当经济规模,在国际市场上占据了一定地位。但我国电感器件产业大而不强,新型片式电感器件所占的份额较小,因此我们要狠抓技术创新、产业做大做强和优化产品出口结构这三个环节,推动我国电感器产业的发展。

调查显示,由于技术引进和消化吸收工作的开展,国内电感器件生产手段得到全面改造,生产能力大大提高,产品品种系列得到扩充,产品质量普遍得到提高并不断向小型化、高档次方向发展。

这一时期,电感器件的生产基本上摆脱了落后的手工方式,普遍采用自动或半自动绕线机。固定电感器的包封大多采用自动的生产流水线,中周的装配也使用专门的工装和机械,测试仪表方面也进行了更新换代,不少企业都用上了进口的电桥和Q表,有的企业还添置了网络分析仪、阻抗分析仪等。

进入上世纪90年代,由于市场竞争激烈,导致电感器件行业格局发生了较大的变化,一些原来规模较大的国有集体企业,由于不能适应市场经济的要求,有的企业退出了市场竞争,生存下来的企业,有的进行合并重组,有的转换机制,经过拼搏不少企业仍保持着较好的发展势头。这个时期,由于市场放开和民营企业机制灵活,许多专门从事电感器件生产的民营企业如同雨后春笋遍地开花,这一支生力军在整个电感行业中占据着相当大的比重。

由于我国大陆优越的投资环境和庞大的市场,国外许多电感器制造商已将电感器件生产线转移到我国,如日本的TDK、村田、东光、胜美达、相模、太阳诱电、松下,美国的线艺、AEM(苏州),德国的爱普科思等分别在厦门、天津、东莞、上海、广州、深圳、梅州、苏州、珠海等地建立了新型电感器件生产企业;我国台湾奇力新、刚松、三礼等企业也来大陆建厂。这些企业生产的产品主要以中高档为主,绕线贴片功率电感、片式绕线电感、叠层式片状电感及贴片式中周线圈等,特别在高性能SMD(表面贴装器件)电感器件方面占据很大优势。

我国大陆电感器件产量约占世界总产量的15%左右,在国际上虽然是生产大国,但大而不强,这主要是由于常规电感器的份额占据的比例较大,而新型片式电感器件所占的份额相对较小。

综上所述,目前我国电感器件行业产量正在逐步上升,但离世界强国还有一段距离,电感器件企业只有狠抓技术创新、产业做大做强和优化出口产品结构这三个环节,才能推动我国电感器产业向制造强国发展。

煤炭行业20项专利项目荣获第

煤炭行业20项专利项目荣获第 广东广州释放约12.5亿填埋场

广东广州释放约12.5亿填埋场版权声明