1、再生锌发展潜力无限

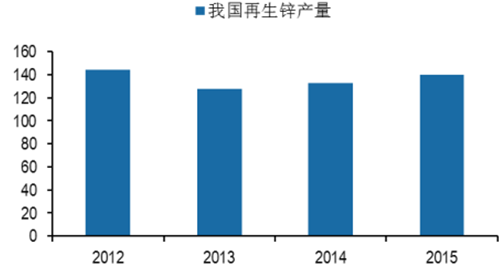

2015年我国再生锌的产量约140万吨,同比增长5.26%,位列世界第一。目前再生锌的主要来源为镀锌板、黄铜等锌成品的废弃回收,也来自生产过程如热镀锌过程中镀锌泥废料。其中,镀锌板作为锌主要的下游应用,占比约为55%,是再生锌回收系统中最重要的来源之一。

我国再生锌产量( 万吨 )

2015 年全球锌的消费结构

全球锌消费中可回收锌占60%左右,目前全球每年从含锌二次资源中生产锌、氧化锌、锌盐等约400万吨。美国再生锌产量占到了锌总产量的50%以上,含锌二次资源利用处于全球领先水平;2015年中国再生锌产量占比仅为20.6%,水平仍然远低于美国等发达国家,再生锌成长空间依然巨大。

2、国内电炉灰处理需求爆发在即

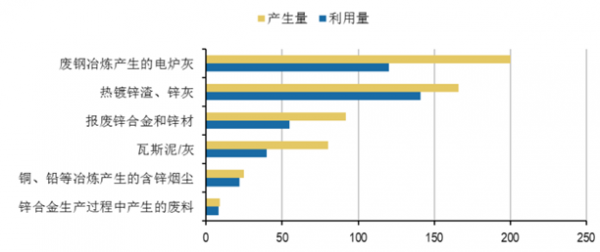

2015年全球含锌二次资源产量572万吨,利用量386万吨。其中,全球废钢电炉灰产生量200万吨,占含锌废料总量的35%,是再生锌原材料最主要的来源。

2015 年全球含锌二次资源的产生及利用情况(锌金属量/ 万吨)

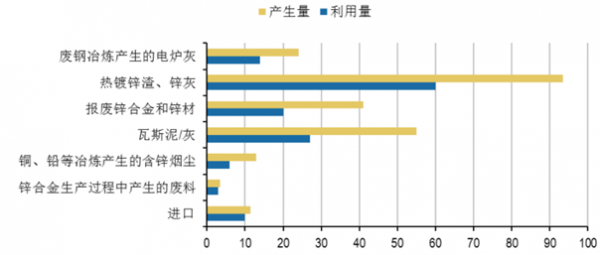

同期我国电炉灰产生量为24万吨,仅占含锌废料总量的9.9%,与全球占比水平差距仍然非常大。由于电炉烟尘来源自废钢,因此随着我国废钢在钢铁冶炼原材料中的占比提升,未来电炉灰产生量将出现爆发式增长,电炉灰作为危险废物的处理需求巨大。

2015 年我国含锌二次资源的产生及利用情况( 锌金属量/ 万吨)

3、低品位电炉灰利用掣肘行业发展

在各类锌回收渠道中,目前欧美市场的“镀锌板—废钢回收—电炉炼钢—电炉灰—次氧化锌(含锌量55%)—锌锭”产业链上已形成占比最高的再生锌回收渠道,这一回收市场容量仍会随回收冶炼工艺的进步,边际回收品位的不断降低而持续扩展。目前欧美主流再生锌冶炼厂商对可回收电炉灰的含锌量要求依然较高,一般不低于25-30%,较高的含锌量要求限制了可利用原料的范围。

另一方面随中国市场逐步进入废钢回收利用周期后,将打开全球锌回收市场的增长空间。中国作为全球最主要的镀锌板生产与消费大国,其受限于废钢回收-电炉炼钢普及率较低现状,其“镀锌板—废钢回收—电炉炼钢—电炉灰—次氧化锌(含锌量55%)—锌锭”产业链目前既不完整,亦不成熟。 “镀锌板 — 废钢回收 — 电炉炼钢 — 电炉灰 — 次氧化锌(含锌量55% ) — 锌锭”是目前最为成熟的锌回收渠道。

目前钢铁冶炼业分为标准化的“矿石-选矿-烧结(球团)-焦化-炼铁-炼钢-轧钢”长流程系统及“废钢-电弧炉炼钢-连铸-轧钢”短流程系统。在其高炉炼铁及电弧炉废钢冶炼过程中,铁矿或废钢所含的杂质锌、铅等金属元素被还原并形成蒸汽,与矿石、焦炭和溶剂等的微细粉尘一起随煤气被带出炉外,再通过炉外的煤气除尘系统将之捕捉收集。这一煤气除尘系统包括第一段重力除尘系统与第二段采用干式布袋收尘器或湿法除尘系统成的精细除尘器。

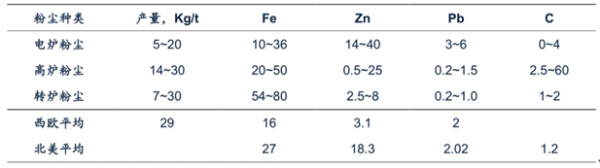

全球钢铁生产不同环节生成粉尘的含锌量(%)

由高炉除尘系统所搜集的高炉粉尘(俗称瓦斯灰)及由电弧炉除尘系统所搜集的电炉粉尘(俗称烟囱灰)是进一步提取再生锌的主要原料,但由于电炉烟尘来自废钢(特别是镀锌钢板)。2015年全球废钢电炉灰产生量200万吨,是再生锌原材料最主要的来源,其锌含量约为14-40%,相对较高,更加适宜工业化回收。

电炉灰和高炉灰比较

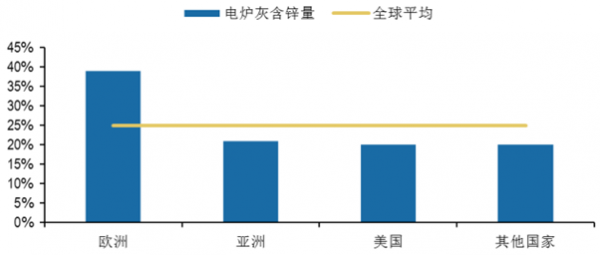

据测算,全球每年新增约950万吨电炉灰。但由于废钢的来源较为宽泛,各种废旧设备,钢结构件、报废机车、钢轨、汽车、船舶、工具、用具等,这些废旧钢制品的镀锌量不同(每吨钢耗费几十公斤到几公斤锌不等),因此不同批次、不同地区的电炉灰含锌量有所差异,10%到40%含量不等。全球范围来看,电炉灰平均含锌品位25%左右。

不同地区电炉灰含锌量

废钢回收来源不同导致电炉灰含锌量有所差异,相应处理方式也不尽相同。虽然各国政府基于电炉灰中含有氟氯等有害物质的环保考虑,强制要求钢厂处理电炉灰,但国外公司目前的冶炼能力只能处理较高含锌品位的电炉灰,这是因为将10%左右低品位物料加工富集至50%左右可投入冶炼工序的次氧化锌粉的转换成本约为7000-8000元/金属吨,成本过高不具有经济可行性,因此 国外公司对含锌量低于25%的电炉灰在做无害化处理后深度掩埋,不做锌金属的回收利用,电炉灰利用率仅为60%。

据灵核网数据显示,2015年全球废钢消费量约5.55亿吨,假设废钢冶炼中生产1吨电炉灰需要60吨废钢,则全球电炉灰产量925万吨,根据全球平均含锌品位25%,对应伴生锌金属量231万吨,如果工业化再生比例为60%,那么全球每年被掩埋而未加以利用的电炉灰含锌量约92万吨。

煤炭行业20项专利项目荣获第

煤炭行业20项专利项目荣获第 广东广州释放约12.5亿填埋场

广东广州释放约12.5亿填埋场版权声明